12 bước trong quy trình sản xuất bản in Flexo theo tiêu chuẩn

Quy trình sản xuất bản in Flexo là yếu tố quan trọng quyết định chất lượng và độ sắc nét của mỗi bản in. Từ giai đoạn kiểm tra đến khắc laser, mỗi bước đều yêu cầu sự tỉ mỉ và chính xác cao. Đọc bài viết chi tiết của TAT để khám phá quy trình chuyên nghiệp này và hiểu vì sao công nghệ Flexo luôn dẫn đầu trong ngành in ấn!

Bước 1 - Kiểm tra và chuẩn bị (Inspection and Preparation)

Giai đoạn đầu tiên trong quy trình sản xuất bản in Flexo là kiểm tra và chuẩn bị. Tất cả các thành phần chính, bao gồm trục đỡ (bearing journals), lỗ trục (bores), và bánh răng (gears), được kiểm tra kỹ lưỡng nhằm đảm bảo rằng chúng đáp ứng các tiêu chuẩn kỹ thuật nghiêm ngặt. Quy trình này không chỉ xác định các lỗi nhỏ tiềm tàng trong vật liệu mà còn đảm bảo rằng mọi thành phần đều có độ chính xác cao và phù hợp để sử dụng trong quá trình sản xuất.

Những thành phần không đạt tiêu chuẩn sẽ được sửa chữa hoặc thay thế ngay lập tức. Bước này rất quan trọng vì nó tạo nền tảng vững chắc cho toàn bộ quy trình sản xuất, giúp giảm thiểu lỗi và tối ưu hóa chất lượng ở các giai đoạn tiếp theo.

Bước 2 - Vệ sinh bề mặt (Base Cleaning)

Sau khi kiểm tra và chuẩn bị, các bề mặt cơ sở sẽ được làm sạch hoàn toàn để loại bỏ bất kỳ tạp chất, bụi bẩn hoặc dầu mỡ nào còn sót lại. Điều này là cần thiết để đảm bảo lớp cao su được ứng dụng sau này có độ bám dính tối ưu. Các phương pháp làm sạch được áp dụng bao gồm rửa bằng hóa chất chuyên dụng, xử lý cơ học hoặc thậm chí là sấy khô để đạt được độ sạch tối đa. Bề mặt không được làm sạch đúng cách có thể dẫn đến các vấn đề nghiêm trọng, như bong tróc cao su hoặc hình ảnh in bị lỗi. Do đó, vệ sinh bề mặt không chỉ là bước chuẩn bị mà còn là yếu tố quyết định sự thành công của toàn bộ quy trình.

Bước 3 - Ứng dụng cao su (Rubber Application)

Ứng dụng cao su là một bước quan trọng và phức tạp trong quy trình sản xuất bản in Flexo. Các dải cao su (elastomer strips) được xử lý qua hệ thống gia nhiệt và ép đùn để đảm bảo tính đồng nhất về độ dày và chất lượng. Cao su được sàng lọc qua nhiều lớp lưới để loại bỏ mọi tạp chất trước khi được áp dụng lên bề mặt cơ sở. Tùy thuộc vào độ dày yêu cầu, lớp cao su có thể được áp dụng từ một đến ba lần, đảm bảo tính bền vững và độ bám dính tối đa. Việc này giúp tạo ra một lớp cao su hoàn hảo, không có khuyết điểm và đủ mạnh để chịu được các bước xử lý tiếp theo như làm cứng và mài.

Bước 4 - Quá trình làm cứng (Curing)

Sau khi lớp cao su được ứng dụng, quá trình làm cứng sẽ diễn ra để ổn định cấu trúc vật liệu. Các trục cao su được đặt trong nồi hấp (autoclave), nơi chúng được làm nóng ở nhiệt độ và áp suất cao nhằm loại bỏ các đường nối và ngăn ngừa độ ẩm hình thành trong vật liệu. Quá trình làm cứng kéo dài 24 giờ, đảm bảo rằng lớp cao su đạt được độ cứng và độ bền cần thiết. Đây là bước quan trọng để đảm bảo cao su có khả năng chịu lực và bền bỉ trước các giai đoạn gia công tiếp theo, đồng thời tạo ra một bề mặt ổn định và không bị biến dạng.

Bước 5 - Mài thô (Rough Grinding)

Khi lớp cao su đã được làm cứng và làm nguội, bước mài thô được thực hiện nhằm loại bỏ các lớp cao su thừa và đưa trục về kích thước gần đúng với thông số hoàn thiện. Trong giai đoạn này, băng dính lưu hóa (vulcanising tape) cũng được tháo ra. Máy mài chuyên dụng sẽ loại bỏ các phần không cần thiết trên lớp cao su, đảm bảo bề mặt nhẵn hơn và sẵn sàng cho bước mài chính xác. Đây là giai đoạn trung gian quan trọng để chuẩn bị cho việc điều chỉnh các thông số kỹ thuật cuối cùng và tăng độ chính xác của sản phẩm.

Bước 6 - Cắt tỉa (Trimming)

Bước cắt tỉa nhằm loại bỏ phần cao su thừa ở mép các trục cao su, giúp tạo ra hình dạng đồng đều và thuận tiện cho các bước xử lý sau. Quy trình này được thực hiện bằng các dụng cụ cắt chuyên dụng, đảm bảo rằng lớp cao su không bị rách hoặc gây mất cân bằng khi trục quay. Việc cắt tỉa chính xác không chỉ cải thiện khả năng xử lý sản phẩm mà còn đảm bảo rằng các bước mài và đánh bóng tiếp theo sẽ đạt kết quả tốt nhất. Đây là một bước nhỏ nhưng có tác động lớn đến tính hoàn thiện của bản in.

Bước 7- Mài chính xác (Precision Grinding)

Mài chính xác là bước tinh chỉnh cuối cùng để đưa trục cao su về đúng kích thước và hình dạng cần thiết. Quá trình này yêu cầu kiểm soát nhiệt độ nghiêm ngặt để tránh làm biến dạng cao su. Công cụ mài chuyên dụng được sử dụng để đạt được độ chính xác cao nhất, đảm bảo rằng bề mặt trục hoàn toàn đồng nhất và đáp ứng các yêu cầu kỹ thuật. Đây là bước chuẩn bị cuối cùng để đảm bảo rằng trục cao su sẵn sàng cho giai đoạn khắc laser, nơi hình ảnh sẽ được truyền tải một cách chi tiết và chính xác.

Bước 8 - Đánh bóng (Polishing)

Sau khi mài chính xác, bề mặt cao su được đánh bóng để tạo độ mịn và đồng nhất. Quá trình đánh bóng sử dụng các công cụ chuyên biệt để đảm bảo rằng bề mặt không còn bất kỳ vết xước hoặc khuyết điểm nào. Bề mặt nhẵn mịn này không chỉ giúp cải thiện chất lượng in mà còn đảm bảo rằng hình ảnh in ra sẽ rõ ràng và sắc nét. Giai đoạn này cũng đi kèm với các quy trình kiểm soát chất lượng nghiêm ngặt nhằm đảm bảo mọi sản phẩm đều đạt tiêu chuẩn cao nhất trước khi chuyển sang bước khắc laser.

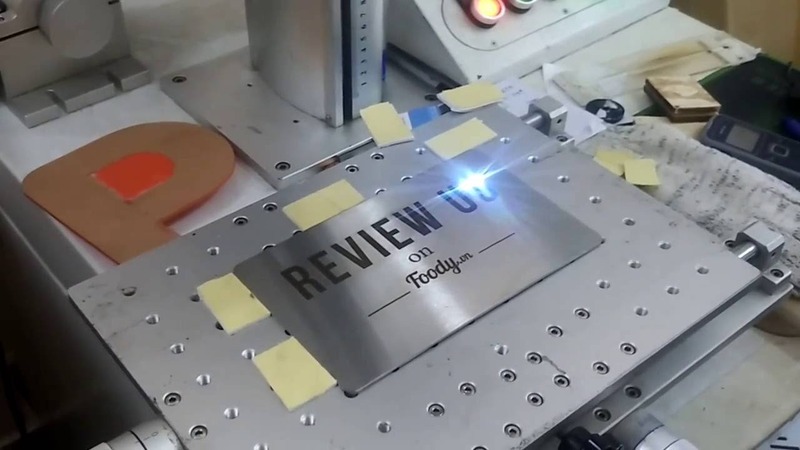

Bước 9 - Khắc laser (Laser Engraving)

Bước khắc laser là giai đoạn quan trọng nhất trong quy trình sản xuất, nơi hình ảnh được chuyển tải lên bề mặt cao su bằng công nghệ laser tiên tiến. Hệ thống laser CO2 hoặc YAG cho phép khắc các chi tiết nhỏ nhất với độ chính xác cao, tạo ra các thiết kế phức tạp và sắc nét. Công nghệ này có khả năng hoạt động độc lập hoặc kết hợp, giúp tạo ra các bản in với độ chi tiết và độ chính xác tuyệt đối. Đây là bước quyết định giúp bản in Flexo đạt được chất lượng cao nhất, sẵn sàng cho quá trình kiểm tra thử nghiệm.

Bước 10 - Kiểm tra thử nghiệm (Proofing)

Sau khi khắc xong, các bản in sẽ được kiểm tra thử nghiệm để đảm bảo rằng hình ảnh được khắc đồng tâm, không có lỗi, và có khả năng chuyển tải hình ảnh đúng như yêu cầu. Các thông số kỹ thuật như chiều rộng, độ sâu của nét khắc, và độ chính xác của hình ảnh đều được đánh giá cẩn thận. Quá trình này giúp phát hiện và khắc phục các vấn đề trước khi sản phẩm được hoàn thiện, đảm bảo rằng bản in đạt tiêu chuẩn cao nhất.

Bước 11 - Vệ sinh sau khắc (Cleanup)

Sau khi hoàn tất bước kiểm tra thử nghiệm, các bản in Flexo sẽ được đưa vào giai đoạn vệ sinh chi tiết. Mục tiêu của bước này là loại bỏ hoàn toàn các phần cao su thừa, bụi bẩn hoặc mảnh vụn còn sót lại từ quá trình khắc laser. Việc làm sạch này rất quan trọng vì bất kỳ tạp chất nào còn lại cũng có thể làm ảnh hưởng đến độ sắc nét và tính nhất quán của bản in khi sử dụng. Sau khi làm sạch, các bản in được bọc trong vật liệu chống tia UV và các loại bao bì đặc biệt để bảo vệ chúng khỏi tác động của ánh sáng, độ ẩm, và bụi bẩn trong quá trình lưu trữ hoặc vận chuyển.

Bước 12 - Kiểm tra cuối cùng (Final Inspection)

Kiểm tra cuối cùng là bước quan trọng nhất trong quy trình sản xuất bản in Flexo, nhằm đảm bảo rằng sản phẩm đạt tiêu chuẩn chất lượng cao nhất. Trong bước này, đội ngũ kiểm tra sẽ thực hiện đánh giá toàn diện từng chi tiết của sản phẩm, bao gồm: thiết kế, chiều rộng và độ sâu của nét khắc, độ chính xác của hình ảnh, và tính đồng nhất của bề mặt. Tất cả các yếu tố này đều được so sánh với các thông số kỹ thuật đã đặt ra để đảm bảo sản phẩm phù hợp với yêu cầu in ấn của khách hàng.

Đây là bước kiểm tra cuối cùng trước khi sản phẩm được đóng gói và vận chuyển. Việc thực hiện giai đoạn này với sự cẩn thận tối đa không chỉ giúp phát hiện và sửa chữa kịp thời các lỗi nhỏ mà còn đảm bảo rằng mỗi bản in Flexo rời khỏi nhà máy đều đạt chất lượng vượt trội, đáp ứng mọi mong đợi từ phía khách hàng.

Quy trình sản xuất bản in Flexo không chỉ đòi hỏi sự chính xác trong từng bước mà còn thể hiện sự đầu tư vào công nghệ và kỹ thuật cao. Với những tiêu chuẩn nghiêm ngặt và quy trình tối ưu, công nghệ Flexo luôn đảm bảo mang đến chất lượng in vượt trội. Hãy truy cập bài viết chi tiết trên TAT để tìm hiểu thêm và khám phá những lợi ích mà Flexo mang lại cho ngành in ấn hiện đại!

Thông tin liên hệ

Website: https://intatvietnam.com/

Địa chỉ:

- Chi nhánh HN: KCN Nguyên Khê, thôn Khê Nữ, Nguyên Khê, Đông Anh, Hà Nội

- Chi nhánh HCM: 117/2D1 Hồ Văn Long, P. Tân Tạo, Q. Bình Tân, HCM

Số điện thoại:

- Miền Bắc - 082 775 9840

- Miền Nam - 079 775 9840

Email: kinhdoanhtatvietnam@gmail.com