8+ lỗi thường gặp khi in bằng phương pháp Flexo trong in ấn

Lỗi thường gặp khi in bằng phương pháp Flexo là vấn đề mà nhiều doanh nghiệp sản xuất gặp phải trong quá trình in ấn. Những lỗi này có thể làm giảm chất lượng sản phẩm, ảnh hưởng đến hiệu quả sản xuất và gây ra tổn thất kinh tế. Trong bài viết này, TAT sẽ cùng bạn tìm hiểu về các lỗi phổ biến khi in Flexo, nguyên nhân và cách khắc phục hiệu quả để đảm bảo chất lượng in ấn đạt tiêu chuẩn cao nhất nhé!

1. Mực in bị dính (Blocking)

Hiện tượng mực in bị dính (Blocking) xảy ra do mực không khô hoàn toàn trên bề mặt vật liệu, dẫn đến sự dính giữa lớp mực và bề mặt vật liệu không mong muốn. Ngoài ra, dung môi phủ trên mực in, lô cuộn quá nóng, áp lực tại cuộn thu quá lớn, hoặc xử lý Corona không đồng đều cũng là những nguyên nhân phổ biến. Chất làm dẻo gây ra hiện tượng chuyển dịch, dư ẩm trên vật liệu, và khối lượng của cuộn vật liệu quá lớn cũng góp phần vào vấn đề này.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực bị dính

- Kiểm tra tỉ lệ dung môi: Điều chỉnh tỉ lệ dung môi để đảm bảo mực khô hoàn toàn trên bề mặt vật liệu. Sử dụng dung môi có độ bay hơi nhanh hơn để cải thiện quá trình khô.

- Giảm độ dày lớp mực: Điều chỉnh độ dày lớp mực và giảm độ nhớt để tránh hiện tượng dính. Kiểm tra và bảo dưỡng bộ phận sấy để đảm bảo hoạt động hiệu quả.

- Giảm nhiệt độ sấy: Sử dụng lô lạnh để giảm nhiệt độ sấy, giúp mực khô nhanh và đều hơn.

- Giảm áp lực tại cuộn thu: Điều chỉnh áp lực để tránh việc dính mực vào bề mặt không mong muốn.

- Sử dụng tác nhân chống dính: Sử dụng tác nhân chống dính trong mực và đảm bảo sử dụng đúng loại màng phù hợp.

- Giảm chiều cao cuộn vật liệu: Điều chỉnh chiều cao cuộn vật liệu để giảm áp lực và nguy cơ dính mực.

2. Mực bị lem tại biên (Feathering)

Mực in bị lem tại biên (Feathering) là hiện tượng các vệt mực xuất hiện xung quanh đường biên in, thường do áp lực in không đúng, mực khô trên khuôn, thông số trục Anilox chưa chính xác, hoặc độ nhớt mực không được kiểm soát tốt. Bụi bẩn trên bề mặt vật liệu in hoặc khuôn in không đạt chuẩn cũng gây ra tình trạng này, đôi khi do hiện tượng tĩnh điện.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực bị lem

- Cài đặt lại áp lực in: Điều chỉnh áp lực in để tránh lem mực và đảm bảo chất lượng đường biên.

- Làm sạch bản và dùng dung môi: Sử dụng dung môi ít bay hơi và kiểm tra nắp máng mực đã đóng kín.

- Điều chỉnh thông số hệ thống cấp mực: Cài đặt lại áp lực và khoảng cách giữa các trục để đảm bảo mực được cấp đúng cách.

- Kiểm soát độ nhớt: Đảm bảo độ nhớt mực ổn định và đóng nắp hệ thống cấp mực để ngăn chặn biến đổi thành phần.

- Lau sạch bản in: Giảm độ nhớt để tăng độ bám dính của mực lên vật liệu in và sử dụng thiết bị làm sạch máy in nếu cần thiết.

- Làm lại khuôn in: Nếu khuôn in không đạt chất lượng, cần phải làm lại để đảm bảo in ấn chính xác.

- Sử dụng thiết bị chống tĩnh điện: Giảm hiện tượng tĩnh điện bằng thiết bị chuyên dụng và kiểm soát độ nhớt mực.

3. Mực in có bọt khí (Floaming)

Mực in có bọt khí (Floaming) thường xảy ra khi dung môi không ổn định, pH hoặc độ nhớt không được duy trì đúng mức, và tỉ lệ các lô tại hệ thống cấp mực không chính xác. Bơm mực gặp trục trặc, bộ phận bơm và ống dẫn mực hòa tan quá nhiều bọt khí, thiếu thành phần chống tạo bọt trong công thức mực, hoặc mực in kém phẩm chất cũng có thể là nguyên nhân.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực in có bọt khí

- Sử dụng dung môi dạng ester: Thay đổi dung môi để ổn định lượng mực và giảm bọt khí.

- Chỉnh lại độ pH và độ nhớt: Điều chỉnh các thông số này và thêm chất chống tạo bọt để kiểm soát bọt khí.

- Giảm đường kính lô máng mực: Điều chỉnh kích thước để giảm sự hình thành bọt.

- Giảm vận tốc bơm mực: Điều chỉnh tốc độ bơm và chiều cao đặt máy bơm để kiểm soát lượng bọt khí.

- Đảm bảo lượng mực đủ tại máng: Kiểm tra và điều chỉnh chiều cao mực trong máng để tránh bọt khí.

- Thêm chất chống tạo bọt: Bổ sung chất này vào công thức mực để ngăn chặn bọt khí.

- Thay mực in: Sử dụng mực in đạt chất lượng cao để đảm bảo hiệu quả in ấn.

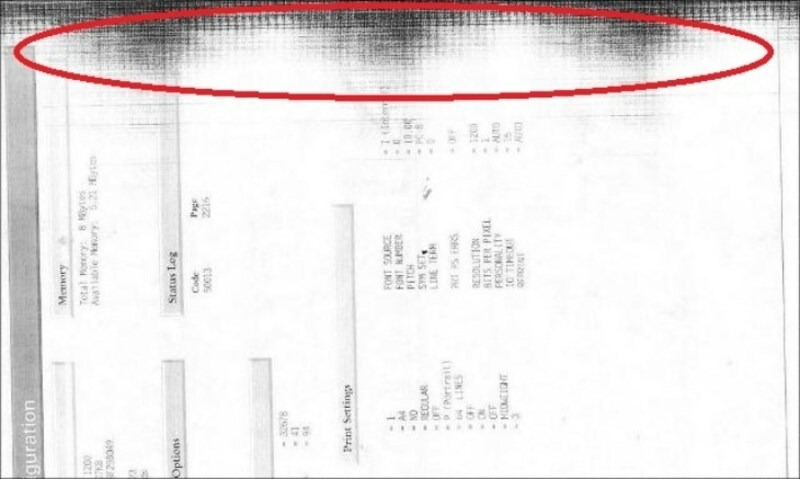

4. Mực in bị lốm đốm (Mottled Print)

Mực in bị lốm đốm (Mottled Print) xảy ra do lớp mực không đều hoặc độ nhớt quá thấp. Các nguyên nhân bao gồm bề mặt bản in không đồng đều, lớp mảng bám trên bản, đốm dơ hoặc lỗ nhỏ trên ống ép in, bề mặt vật liệu in không thấm mực, và trục Anilox bị mòn. Mực in tạo thành dạng ô hoặc lưới do dư thừa chất chống tạo bọt, hoặc bản in bám vật thể lạ cũng gây ra lỗi này.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực in bị lốm đốm

- Thay mực mới hoặc medium: Điều chỉnh để tăng độ nhớt mà không thay đổi màu.

- Tăng áp lực in: Điều chỉnh áp lực giữa khuôn in và ống ép, tăng độ nhớt, và dùng bản mềm hơn.

- Rửa bản với dung môi mạnh: Làm lại bản nếu cần thiết.

- Làm sạch ống ép in: Đảm bảo ống ép không bị dơ và loại bỏ các vật lạ.

- Dùng bản và băng keo 2 mặt mềm hơn: Kiểm tra và xử lý bề mặt màng in.

- Đảm bảo công thức pha mực đúng: Thay hệ mực và liên hệ nhà cung cấp nếu cần.

- Thay mực mới: Sử dụng mực in chất lượng tốt hơn.

- Lau sạch bản: Kiểm tra bộ phận lọc mực và dung môi.

- Kiểm tra trục Anilox: Thay thế nếu bị mòn và sử dụng trục có tần số cao hơn.

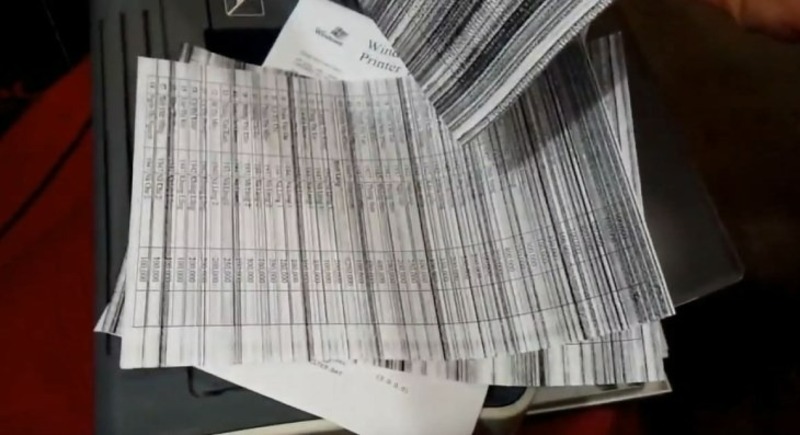

5. Mực in tràn và các phần tử in bị to nét (Filling in)

Mực in tràn và các phần tử in bị to nét (Filling in) xảy ra do nhiều nguyên nhân như pigment bị dính bụi, các vật lạ gây bẩn, chọn chi tiết in không phù hợp, hoặc cân bằng dung môi trong mực không ổn định. Ngoài ra, lỗi trong chế tạo khuôn in, cài đặt thông số không đúng, mực in dính từ các đơn vị in trước, độ nhớt mực cao, kiểm soát độ nhớt hoặc pH không tốt, và độ cứng của lô máng mực quá thấp cũng là các nguyên nhân gây ra hiện tượng này.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực in tràn

- Sử dụng pigment phân tán cao: Đảm bảo thiết bị bơm và ống dẫn mực sạch sẽ để tránh bụi bẩn.

- Làm sạch và bảo dưỡng thiết bị: Đảm bảo tất cả thiết bị được vệ sinh kỹ lưỡng.

- Kiểm tra chi tiết in: Đảm bảo các chi tiết, chữ, hoặc tram phù hợp với công nghệ in Flexo.

- Thay mực in: Sử dụng mực in đúng công thức để đảm bảo chất lượng.

- Kiểm tra hình dạng và độ cứng của bản in: Sử dụng bản có độ cứng phù hợp nếu bản in quá mềm.

- Điều chỉnh áp lực: Tăng áp lực tại lô máng hoặc dao gạt mực để kiểm soát mực thừa.

- Kiểm tra tốc độ bay hơi của dung môi: Đảm bảo tốc độ bay hơi phù hợp và kiểm tra bộ phận sấy.

- Kiểm tra độ nhớt: Đảm bảo độ nhớt và sự lựa chọn trục Anilox phù hợp với loại mực in.

- Kiểm tra độ pH và đóng nắp mang mực: Đảm bảo nắp mang mực được đóng kín và kiểm soát tốt độ pH.

- Sử dụng lô máng mực có độ cứng cao hơn: Chọn lô máng mực có độ cứng phù hợp để tránh hiện tượng tràn mực.

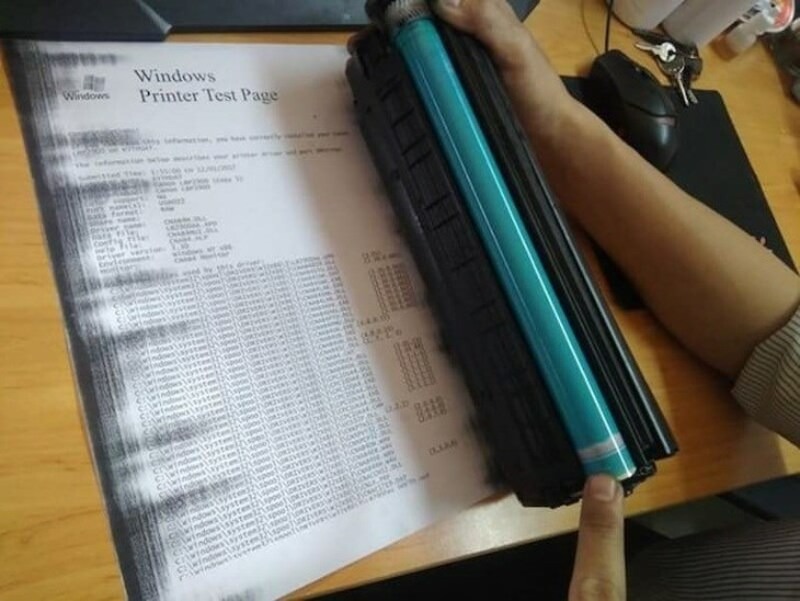

6. Mực in truyền kém (Poor ink transfer)

Mực in truyền kém (Poor ink transfer) có thể do mực in phủ lớp dầu liên kết quá mỏng, hiện tượng tách lớp mực do dung môi không đều, hoặc mực khô trên khuôn in. Ngoài ra, vật liệu in không nhận mực tốt, lực ép in quá nhỏ, hoặc trục Anilox được chọn sai với tần số quá cao cũng là các nguyên nhân gây ra vấn đề này.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực in truyền kém

- Thêm mực hoặc medium: Đảm bảo độ nhớt đúng, giảm tần số trục Anilox, và tăng thể tích chứa mực của Anilox nếu cần thiết.

- Thay dung môi phù hợp: Chọn dung môi phù hợp để duy trì độ dính và độ dày mực in.

- Dùng ít dung môi: Điều chỉnh để tránh hiện tượng mực khô quá nhanh.

- Kiểm tra loại mực: Đảm bảo mực phù hợp với vật liệu in để cải thiện độ bám dính.

- Tăng lực ép in: Điều chỉnh áp lực in để cải thiện độ bám dính của mực.

- Kiểm tra trục Anilox: Đảm bảo sự phù hợp và kiểm tra độ mài mòn của trục Anilox để đảm bảo chất lượng in.

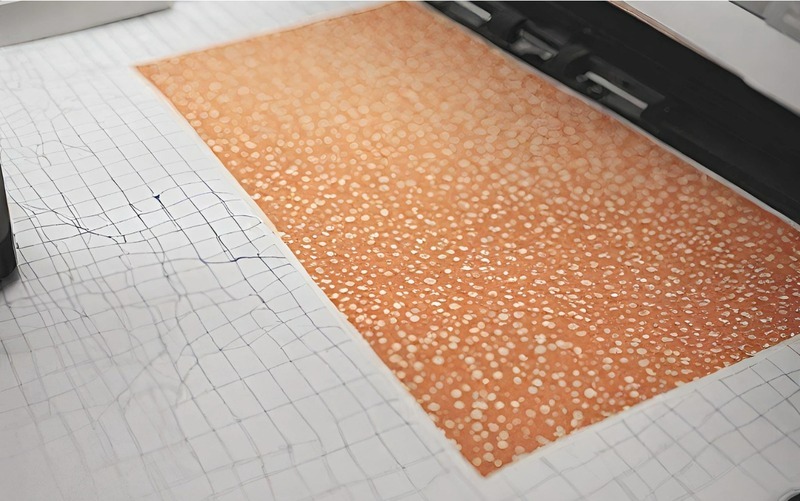

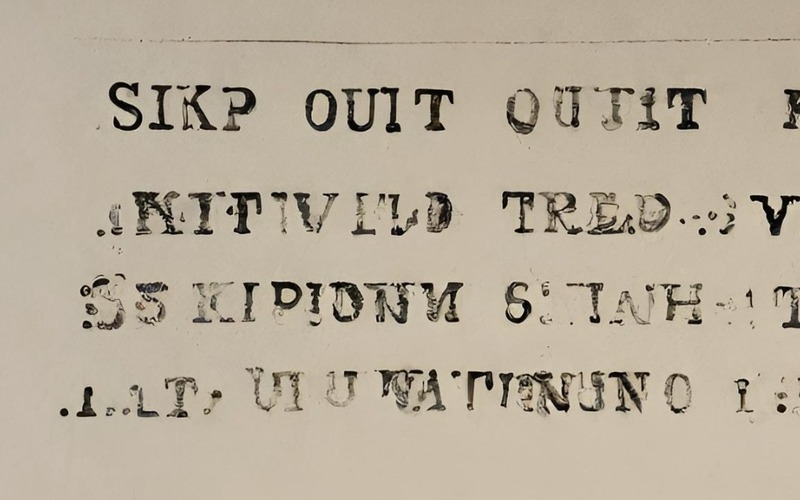

7. In mất chi tiết (Skip out)

In mất chi tiết (Skip out) xảy ra khi mực in không truyền đủ lên vật liệu, khiến mất chi tiết một phần hoặc toàn bộ. Nguyên nhân bao gồm độ sâu phần tử không in quá nông, khuôn in chất lượng kém, lực ép thấp, các trục in không được siết chặt, khuôn in bị nảy hoặc xóc, và máy in không được đặt trên nền phẳng.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo in mất chi tiết

- Kiểm tra thông số bản in: Điều chỉnh các thông số để đảm bảo in chính xác.

- Kiểm tra lực ép in: Tăng lực ép nếu cần thiết để cải thiện độ bám mực.

- Siết chặt các trục: Đảm bảo trục Anilox và ống ép in được siết chặt.

- Kiểm tra độ đồng tâm: Kiểm tra trục khuôn in, ổ trục và bánh răng để đảm bảo chính xác.

- Chỉnh sửa vị trí: Đặt lại các phần đế của đơn vị in trên nền phẳng để đảm bảo ổn định.

8. Mực in lem (Bleeding)

Mực in lem (Bleeding) thường do màu in thứ nhất chưa khô khi in màu thứ hai, hoặc khuôn in ép quá mạnh. Các chất màu có thể hấp thụ chất làm dẻo, độ nhớt thấp, mực khô quá nhanh, độ pH không phù hợp, hoặc bề mặt vật liệu quá dễ bám mực cũng có thể gây ra hiện tượng này. Ngoài ra, sự không tương thích giữa các loại mực cũng là nguyên nhân.

Cách khắc phục lỗi thường gặp khi in bằng phương pháp Flexo mực in lem

- Tăng tốc độ khô của mực: Sử dụng dung môi có tốc độ bay hơi nhanh và giảm độ dày lớp mực.

- Giảm lực ép in: Điều chỉnh lực ép khi in màu thứ nhất để tránh lem mực.

- Sử dụng mực phù hợp: Tránh sử dụng mực có chất màu hấp thụ chất làm dẻo.

- Điều chỉnh độ nhớt và pH: Tăng độ nhớt mực thứ hai và điều chỉnh pH cho phù hợp.

- Thay đổi vật liệu in: Sử dụng vật liệu in phù hợp và kiểm soát độ dày lớp mực.

Việc nhận biết và khắc phục các lỗi thường gặp khi in bằng phương pháp Flexo là yếu tố then chốt để đảm bảo chất lượng sản phẩm cuối cùng. Bằng cách nắm rõ nguyên nhân và áp dụng các biện pháp sửa chữa phù hợp, doanh nghiệp có thể nâng cao hiệu quả sản xuất. Nếu bạn có bất cứ thắc mắc nào, hãy ngay với intat để được hỗ trợ nhanh nhất nhé!

Thông tin liên hệ

Website: https://intatvietnam.com/

Địa chỉ:

- Chi nhánh HN: KCN Nguyên Khê, thôn Khê Nữ, Nguyên Khê, Đông Anh, Hà Nội

- Chi nhánh HCM: 117/2D1 Hồ Văn Long, P. Tân Tạo, Q. Bình Tân, HCM

Số điện thoại:

- Miền Bắc: 082 775 9840

- Miền Nam: 079 775 9840