Hướng dẫn tháo rời máy in Inline chi tiết dễ thực hiện

Tháo rời máy in Inline là một quy trình quan trọng trong ngành in flexo, giúp người dùng hiểu rõ cấu tạo và cách vận hành của các thành phần bên trong máy in. Việc nắm vững quy trình tháo rời máy in không chỉ giúp bảo dưỡng máy tốt hơn mà còn tối ưu hóa hiệu suất in ấn. Để tìm hiểu chi tiết từng bước tháo rời và các lưu ý quan trọng, hãy đọc bài viết của TAT nhé!

Hướng dẫn cách tháo rời máy in Inline hiệu quả

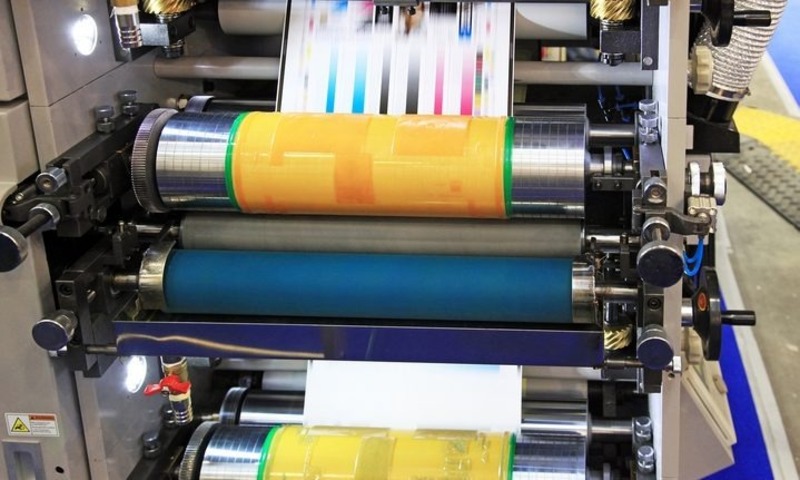

Trong công nghệ in flexo, sáu thành phần chính của máy in hoạt động phối hợp với nhau để tạo thành một hệ thống in liền mạch, có khả năng xử lý khối lượng lớn trên nhiều loại vật liệu nền khác nhau. Mỗi phần đều đóng vai trò thiết yếu trong quy trình sản xuất, đảm bảo hiệu quả, chất lượng và độ chính xác của sản phẩm in.

Tháo và nạp

Đây là giai đoạn đầu tiên, nơi vật liệu nền (thường là giấy, màng hoặc chất liệu khác) được đưa vào máy in dưới dạng cuộn lớn. Quy trình nạp phải được thực hiện chính xác để đảm bảo vật liệu được căn chỉnh hoàn hảo, tránh lệch hướng hoặc nếp gấp, giúp duy trì độ đồng đều và chính xác của bản in. Việc sử dụng cuộn lớn cũng giúp tiết kiệm thời gian và tối ưu hóa năng suất.

Hệ thống mực in Doctor Blade kín

Hệ thống này là một buồng mực kín, trong đó mực được bơm liên tục vào buồng để duy trì mức độ mực ổn định và tránh tiếp xúc với không khí, ngăn ngừa tình trạng bay hơi và khô mực. Bơm tuần hoàn liên tục giúp mực luôn chảy đều vào và ra khỏi hệ thống trong suốt quá trình in. Doctor Blade đóng vai trò kiểm soát chính xác lượng mực truyền từ buồng mực lên con lăn anilox, đảm bảo rằng lớp mực được phân bố đều và tránh lãng phí mực.

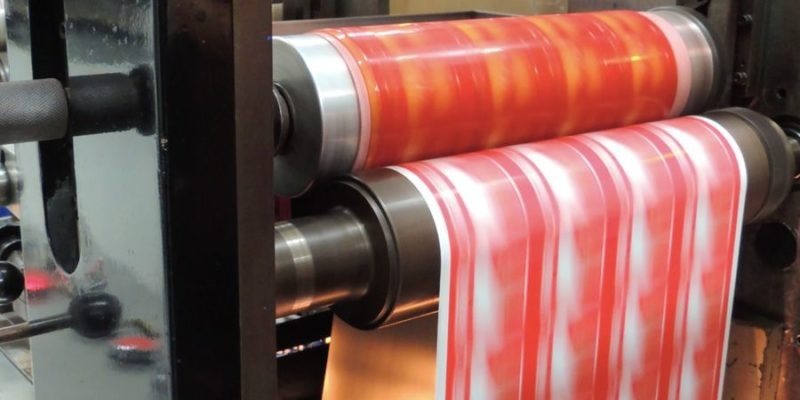

Con lăn Anilox

Con lăn anilox là thành phần quan trọng để vận chuyển mực từ hệ thống Doctor Blade đến bộ phận chứa hình ảnh. Bề mặt con lăn anilox có các tế bào vi mô nhỏ giúp giữ và vận chuyển một lớp mực mỏng và đồng nhất. Những tế bào này được khắc laser để kiểm soát lượng mực chính xác, từ đó giúp truyền tải mực đều lên hình ảnh in và đảm bảo độ sắc nét, rõ ràng cho sản phẩm in.

Bộ phận mang hình ảnh và ống in

Đây là thành phần cốt lõi của máy in flexo, nơi hình ảnh được chuyển lên vật liệu nền. Bộ phận này gồm tấm in hoặc ống in, giữ vai trò chính trong việc tái hiện hình ảnh trên bề mặt in. Khi vật liệu nền đi qua, hình ảnh sẽ được in lên bề mặt với độ chính xác và sắc nét cao. Bộ phận này phải đảm bảo không xảy ra sai lệch khi tiếp xúc với vật liệu, để tạo ra những bản in hoàn hảo về mặt hình ảnh và màu sắc.

Máy sấy

Sau khi hình ảnh được in lên vật liệu nền, máy sấy sẽ làm nhiệm vụ làm khô mực ngay lập tức. Phần này không có con lăn hoặc tấm in, mà sử dụng luồng không khí hoặc tia hồng ngoại để làm khô mực một cách nhanh chóng, ngăn ngừa tình trạng lem mực hoặc nhòe hình ảnh. Máy sấy đảm bảo rằng sản phẩm in có thể được xử lý ngay sau đó mà không cần thời gian chờ đợi lâu, tăng tốc độ và hiệu quả của quy trình sản xuất.

Cấp giấy ra và tua lại

Đây là bước cuối cùng trong quy trình in flexo, nơi vật liệu nền đã in được cuộn lại một lần nữa để chuẩn bị cho bước gia công tiếp theo, như cắt khuôn, phân tách hoặc hoàn thiện. Quy trình này giúp cuộn giấy in gọn gàng, dễ dàng vận chuyển và xử lý, chuẩn bị cho các công đoạn sản xuất tiếp theo. Việc cuộn lại sau khi in cũng giúp bảo vệ sản phẩm in khỏi bị nhòe hoặc hư hỏng trong quá trình di chuyển.

Bộ phận chứa hình ảnh quan trọng trong máy in Inline

Trong hệ thống in flexo, bộ phận chứa hình ảnh (image carrier) là thành phần không thể thiếu, chịu trách nhiệm truyền tải hình ảnh lên vật liệu nền. Đây là một yếu tố quan trọng, ảnh hưởng trực tiếp đến chất lượng bản in. Quy trình tạo bộ phận chứa hình ảnh rất phức tạp và thường được tùy chỉnh theo yêu cầu của khách hàng, dựa trên các yếu tố như chất liệu, chất kết dính và kích thước. Dưới đây là phân tích chi tiết từng bước trong quy trình tạo bộ phận chứa hình ảnh:

Kiểm tra nhận/nhập

Bước đầu tiên trong quy trình tạo image carrier là kiểm tra và nhập nguyên liệu cần thiết vào hệ thống. Điều này bao gồm việc xác minh chất lượng của các vật liệu đầu vào như cao su, chất kết dính và ống lót. Việc kiểm tra kỹ lưỡng đảm bảo rằng mọi nguyên liệu đáp ứng tiêu chuẩn chất lượng và không có lỗi kỹ thuật, giúp tránh các vấn đề trong quá trình sản xuất tiếp theo.

Chuẩn bị cơ sở

Trong bước chuẩn bị cơ sở, bề mặt của image carrier được làm sạch và xử lý để đảm bảo độ bám dính tốt hơn cho các lớp tiếp theo. Điều này có thể bao gồm việc làm sạch bề mặt, loại bỏ bụi bẩn, dầu mỡ và các tạp chất khác. Một bề mặt sạch và nhẵn sẽ giúp lớp cao su hoặc chất đàn hồi bám chắc hơn, từ đó tăng cường độ bền của carrier và đảm bảo chất lượng in ổn định.

Bọc cao su

Một lớp cao su hoặc chất đàn hồi được phủ lên bề mặt carrier để tạo ra độ đàn hồi cần thiết cho image carrier. Lớp cao su này giúp bảo vệ bề mặt carrier trong quá trình in, đồng thời đảm bảo mực in bám tốt và truyền tải hình ảnh sắc nét lên vật liệu nền. Độ dày và độ đàn hồi của lớp cao su được điều chỉnh tùy theo yêu cầu của khách hàng, giúp đáp ứng các đặc tính in ấn cụ thể.

Lưu hóa

Quá trình lưu hóa là giai đoạn gia nhiệt và nén để làm cứng lớp cao su hoặc chất đàn hồi, đảm bảo lớp này bám chắc và bền bỉ trên bề mặt carrier. Việc lưu hóa tạo ra một lớp cao su có khả năng chịu áp lực tốt trong quá trình in và giảm thiểu hiện tượng biến dạng. Quá trình này cũng giúp nâng cao tuổi thọ của carrier và đảm bảo rằng lớp cao su không bị bong tróc khi tiếp xúc với mực in hoặc dung môi.

Mài thô

Sau khi lưu hóa, bề mặt carrier được mài thô để loại bỏ các vết nhấp nhô và làm cho bề mặt trở nên đồng đều hơn. Mài thô giúp tạo ra một bề mặt có độ nhám lý tưởng, giúp lớp mực bám đều và hình ảnh in ra có độ sắc nét. Bước này cũng loại bỏ các khiếm khuyết nhỏ trên bề mặt cao su, tạo nền tảng cho các bước mài mịn và khắc sau này.

Cắt tỉa

Ở bước này, các cạnh dư thừa của carrier được cắt tỉa để đạt được kích thước chính xác. Cắt tỉa giúp carrier có kích thước phù hợp với máy in và đáp ứng các yêu cầu kỹ thuật của khách hàng. Sự chính xác trong bước này đảm bảo rằng carrier không bị xô lệch hay dịch chuyển trong quá trình in, giữ cho hình ảnh in ra luôn đúng vị trí.

Kết thúc mài

Sau khi cắt tỉa, bề mặt carrier được mài mịn lần cuối để đạt được độ mịn hoàn hảo. Việc mài mịn giúp loại bỏ hoàn toàn các vết xước hoặc khiếm khuyết nhỏ còn sót lại, tạo ra một bề mặt hoàn hảo cho việc in. Bề mặt mịn màng giúp hình ảnh in ra có độ sắc nét cao, không bị nhòe hay biến dạng.

Đánh bóng

Đánh bóng là giai đoạn cuối để làm mịn và tăng độ sáng cho bề mặt carrier, giúp tăng độ bám mực và cải thiện chất lượng in. Bề mặt bóng mịn giúp mực in được phân bố đồng đều trên carrier, từ đó cho ra hình ảnh sắc nét và đồng đều. Độ sáng bóng của bề mặt cũng giảm thiểu tình trạng mực dính lại trên carrier sau mỗi lượt in.

Khắc Laser

Bước khắc laser là nơi hình ảnh được khắc chính xác lên bề mặt carrier. Công nghệ khắc laser đảm bảo rằng các chi tiết của hình ảnh được tái tạo một cách chính xác với độ sâu và độ rộng tùy chỉnh. Khắc laser giúp tạo ra các chi tiết nhỏ và phức tạp, đảm bảo rằng hình ảnh in ra có độ sắc nét cao và đáp ứng đầy đủ yêu cầu của thiết kế.

Bản in thử

Trước khi hoàn thiện, một bản in thử được thực hiện để kiểm tra chất lượng và độ chính xác của image carrier. Bản in thử giúp phát hiện các lỗi hoặc khiếm khuyết trong quá trình sản xuất, từ đó cho phép điều chỉnh kịp thời. Bước này đảm bảo rằng sản phẩm cuối cùng sẽ đạt chất lượng cao nhất trước khi chuyển sang bước dọn dẹp và kiểm tra cuối cùng.

Dọn dẹp cuối cùng

Sau khi in thử, bề mặt carrier được làm sạch để loại bỏ bất kỳ bụi bẩn, mảnh vụn hay dư lượng mực in nào còn sót lại. Bước dọn dẹp này giúp đảm bảo rằng carrier không bị nhiễm bẩn, làm ảnh hưởng đến chất lượng in hoặc gây tắc nghẽn trong máy in. Một bề mặt sạch sẽ giúp đảm bảo hiệu suất in tối ưu trong suốt quá trình sử dụng.

Kiểm tra cuối cùng

Kiểm tra cuối cùng là bước xác nhận chất lượng của image carrier trước khi chuyển đến khách hàng hoặc bộ phận sản xuất. Bước này bao gồm việc kiểm tra tất cả các yếu tố như kích thước, độ chính xác của hình ảnh, độ mịn và độ bền của carrier. Việc kiểm tra cuối cùng đảm bảo rằng sản phẩm hoàn thiện đáp ứng đầy đủ các tiêu chuẩn chất lượng và sẵn sàng cho quy trình in.

Vận chuyển

Sau khi hoàn tất quy trình sản xuất và kiểm tra, image carrier được đóng gói cẩn thận để vận chuyển đến khách hàng hoặc các bộ phận khác trong nhà máy. Quá trình vận chuyển đòi hỏi sự cẩn trọng để đảm bảo rằng carrier không bị hư hại hoặc biến dạng trước khi đến tay người dùng, bảo vệ chất lượng của sản phẩm và độ chính xác của bản in.

Quy trình tháo rời máy in Inline đòi hỏi sự tỉ mỉ và am hiểu về cấu tạo máy để đảm bảo hiệu quả và an toàn khi sử dụng. Việc nắm vững từng bước trong quá trình này không chỉ giúp bảo dưỡng và kéo dài tuổi thọ của máy mà còn tối ưu hóa chất lượng in ấn. Để biết thêm chi tiết và hướng dẫn cụ thể, hãy tham khảo bài viết từ TAT để thực hiện đúng cách.

Thông tin liên hệ

Website: https://intatvietnam.com/

Địa chỉ:

- Chi nhánh HN: KCN Nguyên Khê, thôn Khê Nữ, Nguyên Khê, Đông Anh, Hà Nội

- Chi nhánh HCM: 117/2D1 Hồ Văn Long, P. Tân Tạo, Q. Bình Tân, HCM

Số điện thoại:

- Miền Bắc - 082 775 9840

- Miền Nam - 079 775 9840

Email: kinhdoanhtatvietnam@gmail.com