Tìm hiểu về màu sắc trong in Flexo: Cách kiểm soát chất lượng mực in

Màu sắc trong in Flexo đóng vai trò quan trọng trong việc tạo ra những ấn phẩm sắc nét và chất lượng cao. Để hiểu rõ cách màu sắc được hình thành, đo lường và kiểm soát trong kỹ thuật in này, bạn cần nắm vững các yếu tố ảnh hưởng như ánh sáng, mực in và chất nền. Hãy đọc bài viết chi tiết trên TAT để khám phá bí quyết nâng cao chất lượng in Flexo của bạn!

Màu sắc được tạo ra như thế nào trong in Flexo?

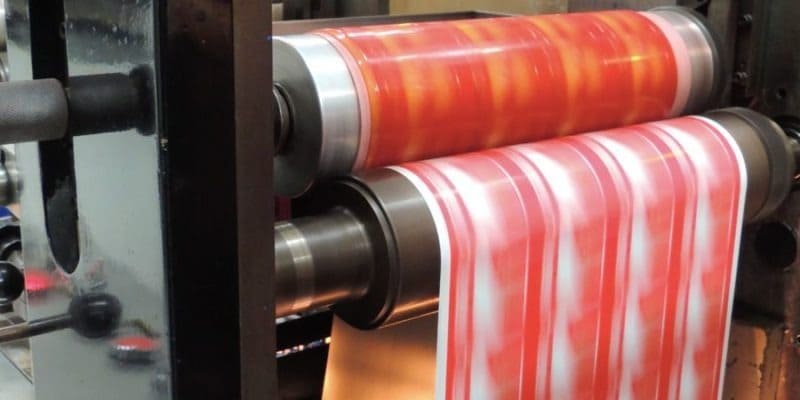

Màu sắc trong in flexo được hình thành bởi sự tương tác giữa ánh sáng, mực in, và bề mặt vật liệu nền. Ánh sáng trắng, bao gồm các bước sóng trong quang phổ khả kiến (380–780nm), chiếu vào vật liệu in. Tại đây, một phần ánh sáng bị hấp thụ bởi mực in, phần còn lại bị phản xạ lại môi trường. Ánh sáng phản xạ này được mắt người thu nhận và não bộ xử lý, tạo ra cảm giác màu sắc. Đặc điểm nổi bật trong in flexo:

- Mực in dạng lỏng: In flexo sử dụng mực dạng lỏng, nhanh khô, làm tăng tính linh hoạt trong việc tạo màu.

- Chất nền đa dạng: Có thể in trên các chất liệu như giấy, nhựa, kim loại hoặc vật liệu thấm hút khác.

- Sự phụ thuộc vào ánh sáng: Màu sắc được hiển thị rõ ràng chỉ khi có nguồn sáng đủ mạnh.

Phản xạ ánh sáng và đặc tính bề mặt trong in flexo

Cách ánh sáng phản xạ từ bề mặt in flexo ảnh hưởng mạnh mẽ đến cách màu sắc hiển thị. Hai loại phản xạ thường xảy ra là:

- Phản xạ gương: Xảy ra trên bề mặt nhẵn, như giấy bóng hoặc màng nhựa, ánh sáng phản xạ theo một hướng cố định. Trong in flexo, điều này có thể làm màu sắc trông đậm hơn hoặc bị bóng.

- Phản xạ khuếch tán: Xảy ra trên bề mặt mờ, như giấy không tráng phủ, ánh sáng phản xạ mọi hướng, tạo ra màu sắc đồng đều và chân thực hơn.

Bề mặt nhẵn thường được sử dụng cho các sản phẩm yêu cầu hiệu ứng bóng hoặc màu sắc rực rỡ. Bề mặt mờ phù hợp cho các ứng dụng như bao bì giấy hoặc vật liệu có yêu cầu màu sắc ổn định.

Đo lường và đánh giá màu sắc trong in Flexo

Đo lường màu sắc trong in flexo là một bước quan trọng để đảm bảo tính đồng nhất và chất lượng. Có hai công cụ chính thường được sử dụng:

- Máy quang phổ: Đo phản xạ ánh sáng từ bề mặt in, tạo ra đường cong phản xạ quang phổ để phân tích độ hấp thụ và phản xạ của các bước sóng ánh sáng.

- Máy đo mật độ: Đo lượng ánh sáng phản xạ lại, cho biết mức độ mực được áp dụng.

Đặc điểm đo lường trong in flexo hình học 45°/0°: Trong in flexo, ánh sáng chiếu vào mẫu ở góc 45°, và năng lượng phản xạ được đo ở góc 0°. Phương pháp này loại bỏ ảnh hưởng của độ bóng, tập trung vào màu sắc thực tế.

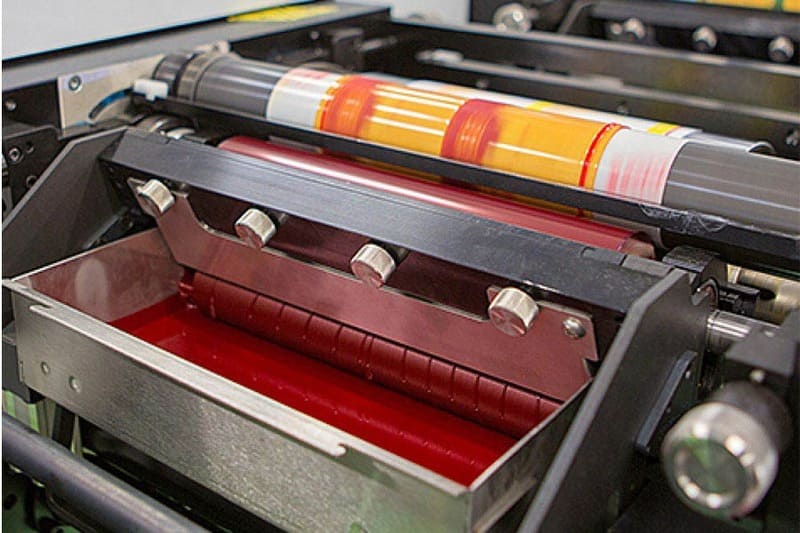

Ảnh hưởng của lượng mực trong in Flexo

Trong in flexo, việc kiểm soát lượng mực là rất quan trọng vì mực dạng lỏng dễ bị ảnh hưởng bởi các yếu tố như chất nền và điều kiện in. Lượng mực không đúng có thể gây ra các vấn đề:

- Mực quá dày: Màu sắc trông đậm hơn, nhưng có thể gây ra hiện tượng bắc cầu giữa các chấm in, làm mất chi tiết. Mực không khô hoàn toàn, dẫn đến hiện tượng lem mực hoặc bề mặt in dính.

- Mực quá ít: Màu sắc hiển thị nhợt nhạt, không đạt được độ bão hòa mong muốn. Hình ảnh bán sắc bị mờ, làm giảm tính thẩm mỹ.

Ví dụ thực tế khi in trên giấy thấm hút, lượng mực cần nhiều hơn để đạt được màu sắc chuẩn. Trên màng nhựa, mực cần được kiểm soát chặt để tránh hiện tượng trượt mực.

Kiểm soát chất lượng qua mật độ mực trong in Flexo

Trong in flexo, mật độ mực được đo và kiểm soát để đảm bảo chất lượng màu sắc đồng nhất trên toàn bộ sản phẩm in. Dải kiểm soát in (control strip) thường được in ở rìa mỗi sản phẩm để phục vụ việc đo lường. Các yếu tố đo lường trong dải kiểm soát in:

- Mảng rắn: Được sử dụng để kiểm tra độ phủ mực và độ đồng nhất của màu sắc.

- Mảng bán sắc: Được dùng để đo mức độ tăng điểm (dot gain) và đánh giá chi tiết trong các vùng chuyển sắc.

Dot gain trong in flexo: Khi các chấm in mở rộng nhiều hơn so với thiết kế, hình ảnh có thể bị sẫm màu hoặc mất chi tiết. Dot gain xảy ra do áp lực quá lớn từ trục anilox và tấm in bị mòn hoặc chất nền không phù hợp.

Biện pháp kiểm soát: Điều chỉnh lượng mực trên máy in bằng cách giảm hoặc tăng cung cấp mực. Hoặc có thể thay thế tấm in hoặc trục anilox khi cần thiết.

Tác động của chất nền đến màu sắc trong in Flexo

Trong in flexo, chất nền đóng vai trò quyết định đến cách hiển thị màu sắc. Các loại chất nền phổ biến bao gồm:

- Giấy thấm hút: Thường làm màu sắc trông nhạt hơn vì mực thấm vào giấy thay vì nằm trên bề mặt.

- Màng nhựa: Giữ mực trên bề mặt, giúp màu sắc rực rỡ hơn nhưng dễ gây lem nếu không kiểm soát tốt.

- Kim loại: Tạo ra hiệu ứng bóng hoặc ánh kim, phù hợp cho bao bì cao cấp.

Ý nghĩa trong in flexo: Chọn chất nền phù hợp với loại sản phẩm và mục tiêu màu sắc. Đảm bảo điều chỉnh lượng mực và điều kiện in để tránh các vấn đề như mất màu hoặc lem mực.

Vai trò quan trọng của màu sắc trong in Flexo

Màu sắc trong in flexo không chỉ đơn thuần là kết quả của việc áp dụng mực lên chất nền mà còn là sự phối hợp phức tạp giữa ánh sáng, chất nền, mực in và quy trình in. Để đảm bảo chất lượng, cần:

- Sử dụng công cụ đo lường chính xác: Máy quang phổ và máy đo mật độ giúp kiểm tra và phân tích màu sắc.

- Kiểm soát quy trình in: Điều chỉnh lượng mực, áp lực in, và chất nền để đạt được kết quả mong muốn.

- Đánh giá liên tục: Dải kiểm soát in cung cấp thông tin về độ phủ mực, dot gain, và sự đồng nhất màu sắc.

Màu sắc trong in Flexo không chỉ là yếu tố thẩm mỹ mà còn là biểu tượng của chất lượng và sự chuyên nghiệp trong mỗi ấn phẩm. Việc hiểu và áp dụng đúng các nguyên tắc về màu sắc sẽ giúp bạn kiểm soát tốt hơn quy trình in, từ đó tạo ra những sản phẩm ấn tượng và đáp ứng mọi yêu cầu khắt khe của khách hàng. Đừng quên truy cập bài viết trên TAT để tìm hiểu thêm về cách tối ưu hóa màu sắc trong in Flexo!

Thông tin liên hệ

Website: https://intatvietnam.com/

Địa chỉ:

- Chi nhánh HN: KCN Nguyên Khê, thôn Khê Nữ, Nguyên Khê, Đông Anh, Hà Nội

- Chi nhánh HCM: 117/2D1 Hồ Văn Long, P. Tân Tạo, Q. Bình Tân, HCM

Số điện thoại:

- Miền Bắc - 082 775 9840

- Miền Nam - 079 775 9840

Email: [email protected]